常见化工泵密封形式及主要材质

所属分类: 行业动态

2020-05-15

一、化工泵泄漏点

泵用机械密封种类繁多,型号各异,但泄漏点主要有五处:

1、轴套与轴间的密封;

2、动环与轴套间的密封;

3、动、静环间密封;

4、对静环与静环座间的密封;

5、密封端盖与泵体间的密封;

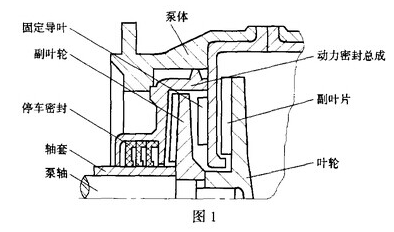

化工泵密封形式结构图

1)现象:操作中密封发出爆裂声(端面爆裂声)

可能的原因:密封液在密封界面汽化 加强密封面的冷却

解决方法:增加旁路冲洗管线(如果没有的话)扩大旁路冲洗管线 和/或压盖上的开孔

2)现象:密封连续滴漏 可能的原因:表面不平;石墨密封面起泡;密封面产生热变形

解决方法:在安装过程中,辅助密封被划伤O形圈老化,由于压缩形 变辅助密封变硬变脆由于化学作用辅助密封变软变粘。

3)现象:弹簧失效

可能的原因:由于腐蚀作用,金属附件损坏,传动机构被腐蚀

解决方法:检查不正确的安装尺寸,检查是否采用了不合适的材料和 密封类型改进冲洗冷却管线,检查是否出现压盖螺栓扭矩过大导致压盖变 形,检查压盖垫片的比压是否合适,检查密封面间有无其他固体颗粒,如 需要时对密封面重新抛光。检查密封面处的裂纹,更换主、配合密封环。

现象:操作过程中,密封发出尖啸声

可能的原因:密封处的润滑液量不足

解决方法:增加旁路冲洗管线(如果没有的话)扩大旁路冲洗管线 和/或压盖上的开孔。

二、化工泵用密封材料的主要材质

1、橡胶石棉盘根

橡胶石棉盘根XS250(极限使用温度250℃)、橡胶石棉盘根XS35 0(极限使用温度350℃)。

适用介质:蒸汽、水、碱性溶液。

2、油浸石棉盘根

油浸石棉盘根YS250(极限使用温度≤250℃)、YS350(极限使用 温度≤350℃):该产品的突出特点是盘根中含有润滑油、摩擦系数小、 压缩量大。

适用介质:蒸汽、空气、工业用水、重质石油产品。

3、聚四氟乙烯石棉盘根SMF:

使用温度:-100~+250℃,适用介质:弱酸、强碱等腐蚀性介质。

4、油浸棉、麻盘根YMM:

极限使用温度:≤120℃,适用介质:河水、自来水、地下水、海水 等。

5、聚四氟乙烯纤维编织填料 聚四氟乙烯纤维编织填料,产品分为六种牌号。

在使用过程中,开始允许填料有少量泄漏,待使用一段时间,填料 处于相对稳定状态后,再调整填料压盖。切不可开始时压得过紧,以防烧 坏填料。

6、碳纤维编织密封填料:

碳纤维编织密封填料是一种高强度、高模量的新型材料,它具有强 度高、弹性模量大、耐高温、耐化学腐蚀、导热性能好、热膨胀系数低等 优点,并具有自润滑性。

在初运行时应轻紧填料压盖,允许介质有少量泄漏,运行一段时间 后,再逐渐压紧,使填料进入相对稳定阶段。碳纤维聚四氟乙烯编织填料 (FTH-1),在运行中如发现泄漏,可多次拧紧填料压盖。

7、酚醛纤维编织密封填料:

酚醛纤维编织密封填料具有耐高温、耐酸性介质腐蚀、吸附、隔热 性能好、摩擦系数小、耐磨损、对人体及环境无污染、价格低廉等优点。 主要应用于高压柱塞泵、高压水泵、玻璃钢耐酸泵、甲氨泵、往复泵以及 油田深井泵的填料密封。使用性能见下表:

适用介质:酸碱、有机溶剂、机油、蒸汽、水等。

8、膨胀石墨(柔性石墨)材料

膨胀石墨(柔性石墨)材料,它除了具有石墨本身的优良自润滑 性、耐腐蚀、耐高低温、耐辐射、耐磨损、摩擦系数低等特性外,还具有 柔软性、低密度、压缩回弹性和使用温度范围广等优点。可以适用的介质 PH值为0~14。除王水、浓硝酸、浓硫酸和高温下的重铬酸盐等少数几 个强氧化性介质不推荐使用外,其它介质均能使用。在装入填料函前,填 料环用刀片切一道口,然后只能有一定地轴向扭转,套在轴上,压入到填 料函内,每圈切口应错开900或1200。运转开始时允许有微量泄漏,随 着时间的增加,泄漏量会逐渐减少。

9、碳-石墨材料:

具有良好的导热、导电性、化学稳定性、抗热震性、自润滑性和可 加工性。在泵业方面,用于离心泵、屏蔽泵、柴油分配泵、潜水泵、清水 泵、高温热油泵、核二级泵、锅炉给水泵、气泵等端面密封、涨圈密封、 机械密封环、轴向密封、旋片等场合。

10、橡胶

天然橡胶:具有优异的耐屈挠性,良好的耐磨性、耐寒性和绝缘 性,撕裂强度高。耐老化、耐候性差、耐油、耐溶剂性也较差。采用天然 橡胶胶料制造的胶泵,适宜工作温度在78℃以下。适用于输送多种磨蚀 性渣浆和弱酸、弱碱溶液,但不适用于输送强酸、油、脂肪族和芳香族溶液。

丁腈橡胶:是当前应用最广泛的耐油橡胶品种,具有一系列优越性 能,耐磨性比天然橡胶高30~45%,耐高温性较天然橡胶、丁苯橡胶都好。但丁腈橡胶的耐天候老化性差。采用丁腈橡胶胶料制造的胶泵,最高 使用温度为95℃。该胶种的胶泵耐各种动、植物油、矿物油以及甘醇。

丁基橡胶:采用丁基橡胶胶料制造的衬胶泵件,适于酸性泥浆工 作。最高使用温度为100℃,可耐强酸强碱(如盐酸、氢氧化钠),但高 浓度的氧化性强酸(如浓硫酸、浓硝酸)会使丁基橡胶降解。

氟橡胶:这种橡胶经硫化后具有优异地耐热、耐臭氧、耐油及耐各 种化学药品浸蚀的性能。但氟橡胶在加工、粘接方面较通用橡胶差些,价 格也比较昂贵。采用氟橡胶胶料制造的胶泵,允许使用的最高使用温度可 达170℃(在普通介质中)。

11、陶瓷

刚玉陶瓷(主要成分AI2O3):普遍具有极高的硬度,良好的耐磨 性和化学稳定性,而且绝缘度高,溶点高。在泵行业中主要用于特殊工况 条件下的陶瓷泵和机械密封环等。陶瓷除了氢氟酸和含氟的一些其它物质 以及热或浓的碱液外,几乎能耐所有腐蚀介质包括热浓硝酸、硫酸、盐 酸、王水、盐溶液、有机溶剂等。

氮化硅陶瓷:抗热冲击性能优于氧化铝陶瓷,其它性能与氧化铝陶 瓷基本相同。

碳化硅陶瓷:具有优良的耐化学腐蚀性,较高的机械强度,耐磨性 好,耐高温、自润滑性好,摩擦系数小等特点,因此可作为高温结构材 料,用于泵的机械密封、磁力泵的泵轴等,比普通陶瓷更具有明显的优 势。碳化硅是目前一种较理想的摩擦付材料,它同碳石墨组合配对,其干 滑动摩擦系数比氧化铝、硬质合金要小,PV值比氧化铝和硬质合金要 高。碳化硅陶瓷耐磨性能优良,除了氢氟酸等少数几种介质外,几乎能耐 所有化学品的腐蚀,包括浓硝酸、硫酸、盐酸等强腐蚀液体。

12、永磁材料

铁氧体永磁材料:与金属永磁材料相比,具有高矫顽力,高绝缘 性,抗外磁场干扰性好,并价格低廉等优点,可用作磁力泵内外转子的磁 钢。

稀土钴永磁材料:具有优异地磁性能,尤其是矫顽力和磁能积是现 有永磁材料中最高的,很适合作磁力泵上地永磁体,只是由于这类材料价 格昂贵而未能被普遍应用。

13、其它材料 泵用油漆:起保护、装饰和标志作用。按使用效果分防锈漆、绝缘 漆、耐酸漆等等;按涂刷层次分底漆、面漆、腻子等等。

离心泵用纸垫材料:

泵用毛毡材料:用以制造油封,即密封摩擦处的润滑油不漏,又防 止水和灰尘侵入。分细羊毛毡、半粗羊毛毡和粗羊毛毡。

工业用硫化橡胶板(GB5574-85):普通橡胶板、耐酸碱橡胶 板、耐油橡胶板、耐热橡胶板。

三、化工泵密封形式

泵的密封装置主要分两类:一类为静密封,一类为动密封。静密封 通常有垫片密封、O型圈密封、螺纹密封等型式。动密封则主要有软填料 密封、油封密封、迷宫密封、螺旋密封、动力密封和机械密封等。

1、 O形圈密封

泵中常用的是橡胶O型圈。由于其形状十分简单,因而制造容易, 成本低廉,不论O型圈的整体尺寸有多大,其截面尺寸都很小(只有几毫 米)所以重量轻,消耗材料少,使用方法简单,安装、拆卸方便,更为突 出的优点还在于O形圈具有良好的密封能力,使用范围很宽。静密封工作 压力可达100MPa以上,动密封也可达30Mpa。适用温度为-60~20 0℃,可满足多种介质的使用要求。因此在泵的设计中得到越来越广泛的 应用。

O形密封圈安装在沟槽和被密封面之间,有一定压缩量,由此产生 的反弹力给予被密封的光滑面和沟槽底面以初始的压缩应力。从而起到密 封作用。当被密封的液体压力增大时,O形圈的变形也随之增大,从而传 递给密封面的压力也增大,密封的作用也增大。这就是O形密封圈具有良 好密封能力的原因。

2、垫片密封

垫片是离心泵静密封的基本元件,使用范围非常广泛。垫片的选型 主要根据化工泵输送介质、温度、压力和腐蚀性等因素决定。

3、油封密封

是一种自紧式唇状密封,其结构简单,尺寸小,成本低廉,维护方 便,阻转矩较小,既能防止介质泄漏,也能防止外部尘土和其它有害物质 侵入,而且对磨损有一定的补偿能力,但不耐高压,所以一般用在低压场 合的化工泵上。

4、螺纹密封

在化工泵上一般有两种形式,一种是螺纹联接垫片密封,一种是螺 纹加填充济密封,二者皆用于小直径螺纹连接的密封场合。螺纹联电动隔 膜泵接垫片密封的密封件是垫片,而螺纹只起提供压紧力的作用。

5、迷宫密封

在设计合理,加工精良,装配完好、转速较高时,迷宫密封效果很 好。但在实际应用中,因此而产生的化工泵泄漏却很多,所以在化工泵密 封中不常用。

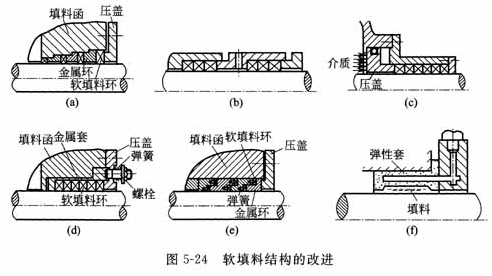

6、填料密封

是将富有压缩性和回弹性的填料放入填料函内,依靠压盖的轴向压 紧力转化为径向密封力,从而起到密封作用。这种密封方法称为填料密 封,这种填料称为密封填料。由于填料密封结构形式简单,更换方便、价 格低廉、适应转速、压力、介质宽泛而在化工泵的设计中得到普遍采用。

7、动力密封

化工泵在与运转时,副叶轮所产生的压头平衡了主叶轮出口高压液 体,从而实现密封。停车时,副叶轮不起作用,因此必须同时配备停车密 封装置解决停车时可能产生的化工泵泄漏。副叶轮密封结构简单、密封可 靠、使用寿命长,化工泵运转中可实现滴水不漏,因此在化工泵输送含杂 质介质的泵上经常采用。

8、机械密封

现在化工泵行业使用最为广泛的密封形式,由于机械密封具有泄漏 量少和寿命长等优点,所以当今世界上机械密封是在这些设备最主要的轴 密封方式。机械密封又叫端面密封,在国家有关标准中是这样定义的: “由至少一对垂直于旋转轴线的端面在流体压力和补偿机构弹力(或磁 力)的作用以及辅助密封的配合下保持贴合并相对滑动而构成的防止流体 泄漏的装置。

9、螺旋密封

螺旋密封也是动力密封的一种形式,它是在旋转的轴上或者在轴的 包容套上加工出螺旋槽,轴和套之间充有密封介质。轴的旋转使螺旋槽产 生类似于泵的输送作用,从而阻止密封液的泄漏。其密封能力的大小与螺 旋角度、螺距、齿宽、齿高、齿的作用长度以及轴与套之间的间隙大小有 关。由于密封之间不发生磨擦,因而寿命长,但由于结构空间的限制,其 螺旋长度一般较短,因而其密封能力也受到局限。在泵降速使用时,其密 封效果则会大打折扣。

10、干气密封

干气密封即“干运转气体密封”是将开槽密封技术用于气体密封的 一种新型轴端密封,属于非接触密封。

干气密封原理:当端面外侧开设有流体动压槽(2.5~10µm)的动 环旋转时,流体动压槽把外径侧(称之为上游侧)的高压隔离气体泵入密 封端面之间,由外径至槽径处气膜压力逐渐增加,而自槽径至内径处气膜 压力逐渐下降,因端面膜压增加使所形成的开启力大于作用在密封环上的 闭合力,在摩擦副之间形成很薄的一层气膜(1~3µm)从而使密封工作 在非接触状态下。所形成的气膜完全阻塞了相对低压的密封介质泄漏通 道,实现了密封介质的零泄漏或零逸出。

上一条: 无负压供水设备技术工作原理及优点

下一条: 泵安装进出口的七大注意事项

相关资讯

2025/08/03

2025/07/03

2025/06/11

2025/03/24